비파괴 자동검사 시스템

-

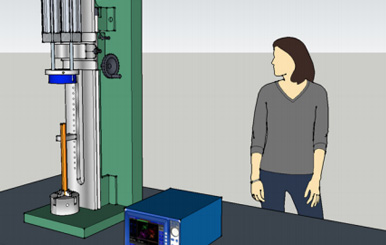

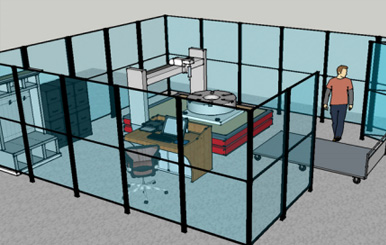

소형부품 와전류검사 시스템 (크랙, 열처리)

-

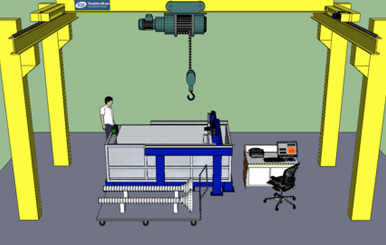

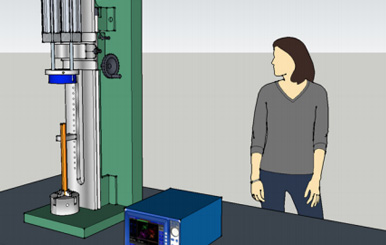

수침용 초음파검사 시스템 (수조에 담가 초음파검사)

-

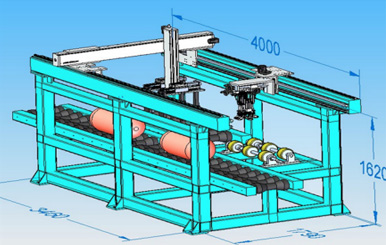

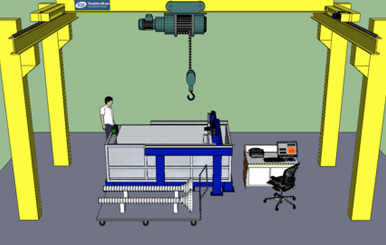

국부 수침용 초음파검사 시스템 (물 분사 초음파검사)

-

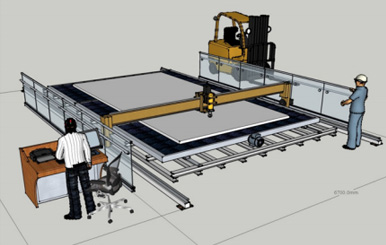

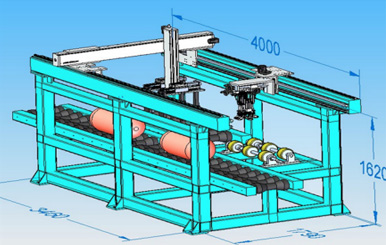

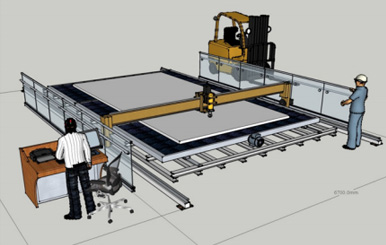

대형 판재의 초음파 및 와전류검사 시스템

-

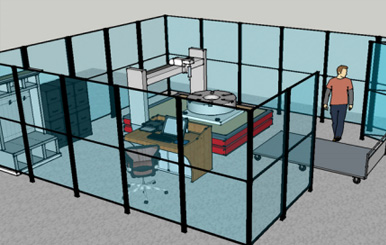

거치식 침투탐상검사 시스템

-

정밀 부품의 와전류 검사 시스템

최근 국내 기업들은 개발도상국들의 급부상이나 선진국과의 기술격차를 해소하기 위해 부품소재 신뢰성 향상에 대한 노력을 기울이고 있다. 부품소재의 신뢰성을 높이기 위해서는 전통적인 방법이긴 하나 결함유무를 판단할 수 있는 비파괴검사법(Non-Destructive Testing; NDT)을 생각해볼 필요가 있다.

이러한 비파괴검사기법은 방사선투과검사(Radiographic Testing; RT), 초음파탐상검사(Ultrasonic Testing; UT), 와전류탐상검사(Eddy Current Testing; ECT), 자분탐상검사(Magnetic Particle Testing; MT), 침투탐상검사(Penetrant Testing; PT)등 다양한 검사기법이 이용되고 있으며, 부품소재에 적용할 때는 검사업체에 용역을 주거나 자체 검사원을 훈련시켜 직접 검사하는 형태로 진행되고 있다.

현재까지의 비파괴검사는 검사원이 직접수행하고 보고서를 제출하는 방식으로 적용하다보니, 검사원의 주관적 판단에 많은 영향을 받고 있다. 또한 검사결과에 대한 이해가 어렵고 데이터의 보관이나 제품의 이력을 관리하기가 용이하지 않을 수 있다. 이러한 단점을 해결하기위한 자동화에 대한 관심은 제작업체 뿐 아니라 제품의 수요처에서도 많은 관심을 갖고 있다.

소형부품 와전류검사 시스템 (크랙, 열처리)

수침용 초음파검사 시스템 (수조에 담가 초음파검사)

국부 수침용 초음파검사 시스템 (물 분사 초음파검사)

대형 판재의 초음파 및 와전류검사 시스템

거치식 침투탐상검사 시스템

정밀 부품의 와전류 검사 시스템

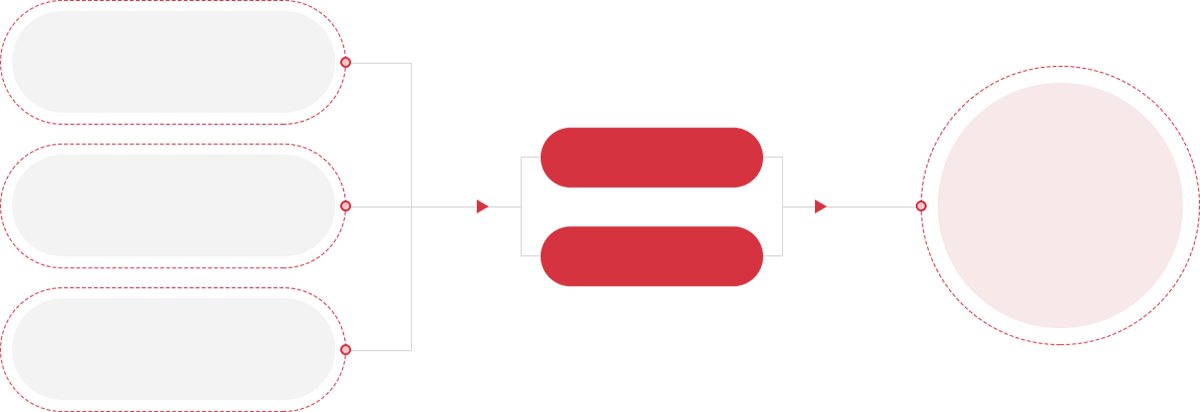

지금까지 비파괴검사는 숙련된 기술자들이 휴대용 장비를 사용하여 수동으로 검사하였지만, 최근 비파괴검사는 다양한 이유로 자동화에 대한 수요가 증가하고 있다.

신호의 모호함

(결함 판단 기준의 모호함으로

작업자의 심적 부담감이 크다)

배경지식

(검사 알고리즘, 검사 노하우 등

많은 사전지식이 필요하다)

감독의 이해부족

(검사자에게 의존)

결과 보관 곤란, 방사선 노출

자동화

영상화

결함의 영상화

검증된 검사기법

검사자의 주관적판단 배제

결과의 보관

| 구분 | 수동검사 | 자동검사 |

|---|---|---|

| 가격 | 저렴함 | 비쌈 |

| 검사범위 | 샘플검사 | 전수검사 |

| 기술자 필요 | 숙력된 기술자 필요 | 숙련된 기술자 필요 없음 |

| 인체 유해 | 인체유해 | 인체무해 |

| 검사 결과 | 검사결과 주관적 | 검사결과 객관적 |

| 고객 지식 | 고객도 전문 지식 필요 | 전문지식 필요 없음 |

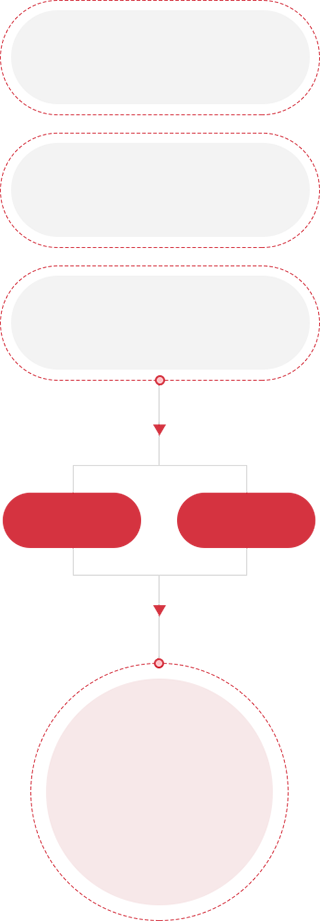

최근 국내 산업은 제조라인을 중심으로 자동화 로봇을 도입하는 스마트팩토리 구축 분위기가 확산되는 추세 이다. 포유텍은 다품종 소량생산에 맞춰 다양한 부품소재를 스마트하게 검사할 수 있도록, 소프트웨어 인력을 확보하여 시장변화에 대응하는 것에 총력을 기울이고 있다.

과거

비파괴검사 기계

공장자동화 적용

현재

기존 FA시스템의 변화

4차 산업혁명의 시작기

목표

다품종 소량생산 시스템구축

S/W 인력 확보로 시장 선점

수동 비파괴검사 단점